COMPANY

注意発行当時の記述について

本記事は、金剛株式会社が1988年5月30日に発行した機関誌「PASSION VOL.4」の内容を、当時の記録として公開するものです。

記事内の情報は発行当時のものであり、現在の状況とは異なる場合があります。また、当時の社会情勢や倫理観を反映した表現が含まれている可能性があり、現代の基準に照らし合わせると一部不適切と感じられる箇所もあるかもしれませんが、資料的価値を考慮し、原文のまま掲載しています。また、掲載されている商品やサービスは、既に販売・提供を終了している場合があります。

※ 本記事は、著作権法上の引用の範囲内で掲載しています。当時の記録として、皆様に楽しんでいただけましたら幸いです。

工学博士 金剛株式会社製造部最高顧問 岡本辰美 プロフィール

職歴等

| 氏 名 | 岡本 辰美(オカモト タツミ) |

| 生年月日 | 大正5年4月5日生 |

| 学 歴 | 昭和17年9月30日 名古屋帝国大学工学部電気工学科卒業 昭和34年6月1日 工学博士(高周波焼入法の研究)九州大学 |

| 職 歴 | 昭和17年10月1日 川崎航空機工業株式会社(現川崎重工)入社 昭和25年7月1日 第一高周波工業株式会社創立に参画、同社取締役技師長 昭和45年5月1日 同社社長 昭和53年10月1日 金剛株式会社顧問就任 昭和57年10月1日 金剛電子研究所所長 昭和61年5月1日 金剛株式会社製造部最高顧問 現在に至る |

| 公 職 歴 | 昭和41年7月1日 通商産業省、日本工業規格調査会臨時委員 |

| 民間団体歴 | 昭和61年1月10日 (財)熊本テクノポリス財団電子応用機械技術研究所運営委員 |

| 賞 | 昭和37年4月9日 第8回大河内記念技術賞受賞(個人受賞) 「高周波熱処理による軌条の強化」 |

表彰事由

可変誘導子加熱方式による軌条焼入強化技術の開発

わが国の鉄道路線はカーブが多く、しかもその曲率半径の小さいものが多い。更に一車軸当りの重量が重いため、軌条は苛酷な使用条件下にあった。このため、耐久性の優れた軌条の開発に多大なる努力が払われてきた。軌条の強度を増すため、高価な材料を使用する方法や、通常の炉を使用した焼入法等で耐久性に優れた軌条の検討が行なわれていたが、経済性や加工時の変形等の問題で実用上に難があり、経済性に優れ、しかも反りがない新しい焼入軌条の開発が強く要請されていた。

岡本最高顧問はこれに対し、昭和27年頃普通鋼を可変誘導子加熱方式による軌条焼入強化技術のことで今までにない耐久性に優れ、しかも焼入による反りのない焼入技術を開発した。続いてその生産技術の研究開発を進め、昭和28年頃にはその実用化を達成し、鉄道軌条の高品質化に大いに寄与した。本件について、第8回大河内記念技術賞の栄に浴した。更にその後も、金剛(株)に於いて、電子技術の指導に当たり、熊本県の科学技術の発展にも大いに貢献した。

紫綬褒章とは

学技術に関する紫綬褒章受章候補者の選考は、この基準の定めるところにより行なうものとする。

科学技術に関する紫綬褒章受章候補者は、次の各項に該当する者でなければならない。

ただし、年齢が満50才以上の者であることを原則とするが、発明または研究の性質上、特殊の事情のある者はこの限りでない。

(1) 科学技術上優れた発明または研究を行ない、その功績が顕著な者であること。

(2) 過去において発明または研究により紫・藍綬褒章を授与された者でないこと。

ただし、別個の発明または研究に基づくもので、かつ、さきの受章より5年以上の期間を経過している者はこの限りでない。

(3) 発明または研究が共同して行なわれた場合は、受章に関して他の発明者または研究者の承諾を得たものであること。

論文(抜粋) 可変誘導子加熱方式による軌条(レール)焼入強化技術の開発

1.可変誘導子加熱方式による軌条焼入強化技術とは

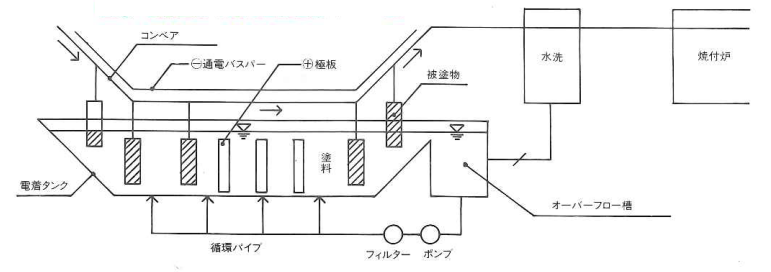

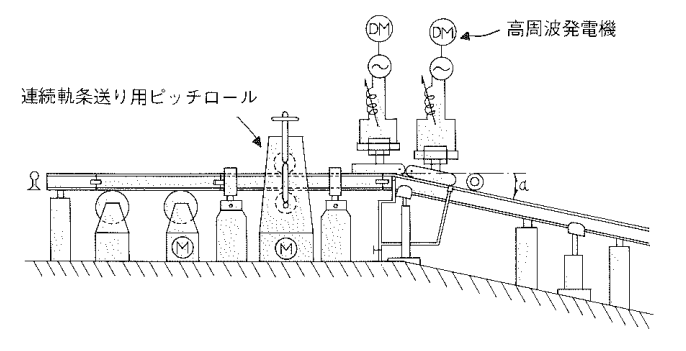

鉄道軌条(レール)は走行車輌により強い力を加えられ、軌条頂部の欠損が生じやすい。高周波加熱方式、すなわち可変誘導子加熱方式とは軌条と常に一定間隔を保つように工夫した可変誘導子に高周波電流を供給し、軌条頭部のみを局部的に加熱し、焼入焼戻を行なおうとするものである。

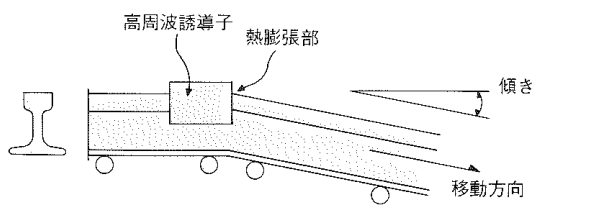

加熱時の軌条に頭部の膨張に対して軌条が充分に変形(頭部の膨張)出来るように誘導加熱部から出た軌条が下向きに下がる装置を考案し、変形を逆に利用する方法で焼入処理し、従来の軌条よりも強度を著しく向上させると共に、焼入による反りの防止をねらっている。

2.開発の背景

(イ)開発の背景

わが国の鉄道路線はカーブが多く、しかもその曲率半径の小さいものが多い。さらに1車軸当りの重量が重いため、軌条は苛酷な使用条件下にある。このため、耐久性に優れた軌条の開発に多大なる努力が払われてきた。軌条の強度を増すため特殊合金鋼等の高価な材料を使用する方法や、通常の炉を使用した焼入法等で軌条の機械的強度を増す方法が行なわれていたが、経済性や加工時の変形等の問題で実用上に難があり、経済性に優れ、しかも反りがない新しい焼入軌条の開発が強く要望されていた。

(ロ)研究の期間

研究開始時期 昭和27年10月

企業化時期 昭和28年5月

3.主な研究内容

わが国の鉄道は一般に曲線が多く、それも曲率半径の小さなカーブであり、都市交通の場合は、ほとんどがカーブと云っても良い。また、一車軸当りの荷重が重く、更に列車の通過屯数が大きいため、条は苛酷な使用条件下にあり、各所で亀裂、破損が発生しやすい状況であった。このため、ほとんどの軌条に対して焼入が必要であった。従来の焼入法は、軌条を直線上に固定し、全長にわたってガスで頭頂部を加熱、冷却を行なう方法であったため、熱効率が悪いことや、焼入時にレールを強制的に固定している等で軌条は上下に反りが発生し、又この反りを矯正しても経年変化で徐々に元に戻りこの反りの矯正を行なうことは困難であった。

上記問題に対し、加熱方法を研究し、高周波誘導加熱法の優れた特性に着目し、焼入時に発生する反り防止のため、頭頂部とその下部も同時に加熱し、膨張による変形を少なくせしめ、熱部の膨張を軌条の曲り変形量として放出せしめるため、加熱個所でレールを人為的に傾ける方法を考案した。又軌条端部のみを焼入するだけで全体として相当の軌条強化になることにも着眼し、その方法等についても考えた。 効果的な焼入装置を開発するため、反り防止、誘導子(分割型誘導子)、軌条端部焼入などの課題を開発課題に掲げ、研究に着手した。焼入に関する長年の経験、知識を駆使し、画期的な焼入方法について確立した。開発した主要な技術について次に示す。

(1) 軌条頭部のみ焼入したときに発生する反り(圧縮)応力を相殺する研究

開発した軌条焼入装置は、高周波による可変誘導子装置であり、高周波焼入加熱部、冷却部、焼戻加熱部、冷却部、送り装置によって構成される。生レールは連続供給ビッチロールにより加熱部に送られ、高周波加熱により850~870度に熱せられる。そのとき熱膨張により、レールに反りを発生する。そのためレール押し出し床を7~8°傾斜させ冷却、焼戻、冷却を行ない、熱膨張変量をレールの曲り(上下)変量に変えた後、逐次搬出ロール上に引き出される様になっている。すなわち、熱処理軌条を作る場合、頭部のみを加熱し、急冷して硬化(焼入)するのが好ましいのであるが、普通の方法で頭部だけを熱処理すれば、加熱急冷のための熱応力で軌条は上反りとなる。

また軌条の上反りをプレス等で除いて真すぐにしても、経年変化により再び反りが生じる。この場合には、もはや矯正して使用するのは困難である。このため軌条頭部の焼入による圧縮応力(反り)を相殺するための手段として、氏が研究した方法は、軌条を水平に配置し頭部のみを加熱する2個の高周波誘導子の中を、連続的に軌条を移動させ、初めの誘導子で加熱する時に頭部を充分に熱膨張を起こし、残留する熱応力を変形量として発散させることで反り(圧縮)を解決するものである。(実用新案 第458231号 条鋼熱処理装置)

熱膨張した軌条の頭部をそのまま膨張させ、

膨張するがままに軌条を傾ける事で反りを防止している。

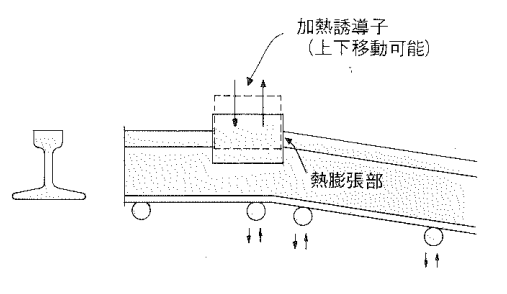

(2) 焼入するための加熱部(誘導子)の研究(分割型誘導子)

従来の誘導子は、軌条全長を均一に加熱することを目的としているための床と一体固定型で軌条の頭部加熱による軌条の曲り変量に応じて自由に動くものではなかった。軌条頭部加熱による膨張(曲り)に応じて加熱用に誘導子を可変型とし、その曲がり量に応じてローラー上の誘導子が、上下に動くようにした。(実用新案 第458231号 条鋼熱処理装置)

(3) 軌条端部焼入装置の研究

特殊な場所(カーブ、頻繁にブレーキが掛かる場所等)はレールの全長にわたって焼入を行なうが直線部分については特に焼入は行なわなかった。しかし直線軌条部分についても一般に列車速度が速く、その上最近は輸送費合理化のために貨車の大型化が進んで、軌条の継目部分の破損が増加してきた。

これを破端と呼んでいるが、1本の軌条の両端部分が損傷して、中間の部分は損耗しないのが普通であって、このようなところに全長焼入軌条を使用することは費用の面で得策でない。そのため軌条の両端部分のみを焼入する研究を行ない軌条端部焼入装置を開発した。(特許 第666594号 軌条端部焼入装置)

(4) 軌条の強度特性等に関する研究

炭素含有量の異なる炭素鋼(軌条)を焼入して焼戻を行なった場合、個々の硬度は同じではないので、同一の硬度を得るためには夫々の焼戻温度を得なければならない。同一規格の軌条でも、炭素量に上限と下限があり、夫々に応じて焼戻温度を自由に変えられる様に、焼戻用誘導子回路を考案し、この回路に電流制御用リアクターを採用したりし、使用周波数を変えたりする研究を行った。

(実用新案 第458231号 条鋼熱処理装置、特許 第409257号 厚肉条鋼焼入焼戻方法)

4. 実施効果

可変誘導子加熱方式による軌条焼入強化技術により、従来の焼入軌条にできなかった耐久性、耐磨耗性の向上、反曲り防止、硬度等の品質の均一性、焼入時間の短縮等の焼入軌条が実現し、鉄道産業の生産性向上、原価低減に大いに貢献している。

また当可変誘導子加熱方式による軌条焼入強化技術は、国内外から高く評価され、新日本製鉄等で採用されている。

(1988年5月30日季刊)