COMPANY

話し手:伊藤 照行さん 阿蘇農業協同組合 営農部農産課課長 ※所属・役職は取材当時のものです。

聞き手:宮﨑 涼子(金剛株式会社 営業企画T)

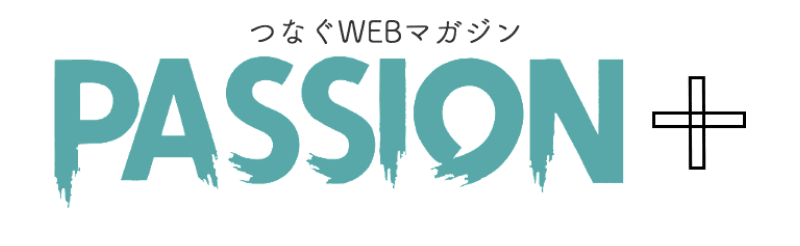

阿蘇農業協同組合(以下、阿蘇農協)がこのほど導入した大型自動ラック式農業倉庫「米夢(まいむ)」。日本の米農業が抱える構造的な課題に対し、阿蘇農協はどのような「夢」を描き、この革新的な倉庫を導入したのか。阿蘇農協の伊藤課長に、その背景と目的、そして未来への展望について詳しくお話を伺った。

大型自動ラック式農業倉庫「米夢」導入の背景と目的

阿蘇農協が「米夢」導入に踏み切った背景には、長年の課題があった。それは、生産者の所得向上を阻む「保管コストの重圧」と、「米の品質維持」という根源的な問題である。

金剛:大型自動ラック式倉庫(電動パレットラック)「米夢」導入前の課題と、導入に至った経緯をお聞かせいただけますでしょうか。

伊藤課長:最も大きな課題は、保管機能が不十分な倉庫が多かったことです。以前は32箇所の倉庫を維持していましたが、その多くが老朽化し、適正な保管庫ではありませんでした。夏場は民間の倉庫を借りる必要があり、これが毎年数千万円もの維持管理費としてかさんでいました。我々は生産者の所得向上を第一に考えておりますが、これでは生産者の所得向上は望めません。

さらに、2016年の熊本地震による被害も導入の大きなきっかけとなりました。既存の倉庫のうち約10箇所が使用不可能となり、修繕には多額の費用が見込まれました。特に、冷蔵倉庫の修繕では、フロンガスの問題もあります。当時使っていたフロンガスは、今では使用できない規制があります。試算したら、修繕だけで2億円以上かかってしまうことが分かりました。老朽化した倉庫を修繕し続けるよりも、費用対効果を考えると、新しい集約型の倉庫を建設する方が合理的だと判断したのです。

こうした背景から、「米夢」を建設することで、これまでの移動保管地の横持ち費や入出庫料金を削減し、その分を生産者へ還元することを目指しました。また、阿蘇地域のブランド米の品質を厳格に保ち、国の基準である温度15度以内、湿度60%といった品質管理を徹底することも、この倉庫に課せられた大前提です。

「米夢」の革新性:徹底した品質管理と効率的な運用フロー

「米夢」の導入は、阿蘇の米の保管と流通を劇的に変えた。その中核を担うのは、米の「先入れ先出し」を徹底する自動ラックシステムと、緻密な情報管理システムだ

金剛:新しいラックシステムの特長、具体的な保管方法や運用フローについて、もう少し詳しくお聞かせいただけますでしょうか。

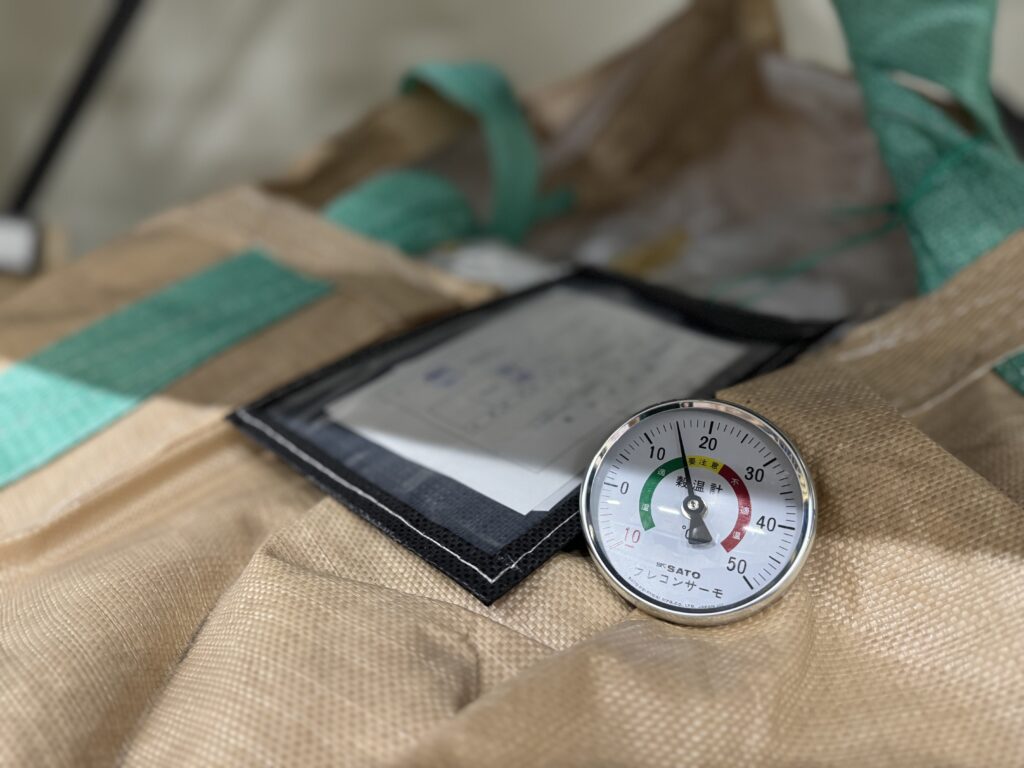

伊藤課長:「米夢」は、「先入れ先出し」を徹底することを重視して設計されています。従来の倉庫では先に収穫して入れた米が奥に残りがちでしたが、このシステムは棚が横にスライドし、オーダーが入れば自動で最適な出庫指示を出してくれます。これにより、先に入庫された米が優先的に出庫されるため、品質劣化を防ぎ、常に新鮮な米を提供できるようになりました。

金剛:『常に新鮮な米』を供給できるというのは大変魅力的ですね。その品質を担保するために、そもそも『米夢』に入庫されるお米には、何か設けられた基準や条件があるのでしょうか?

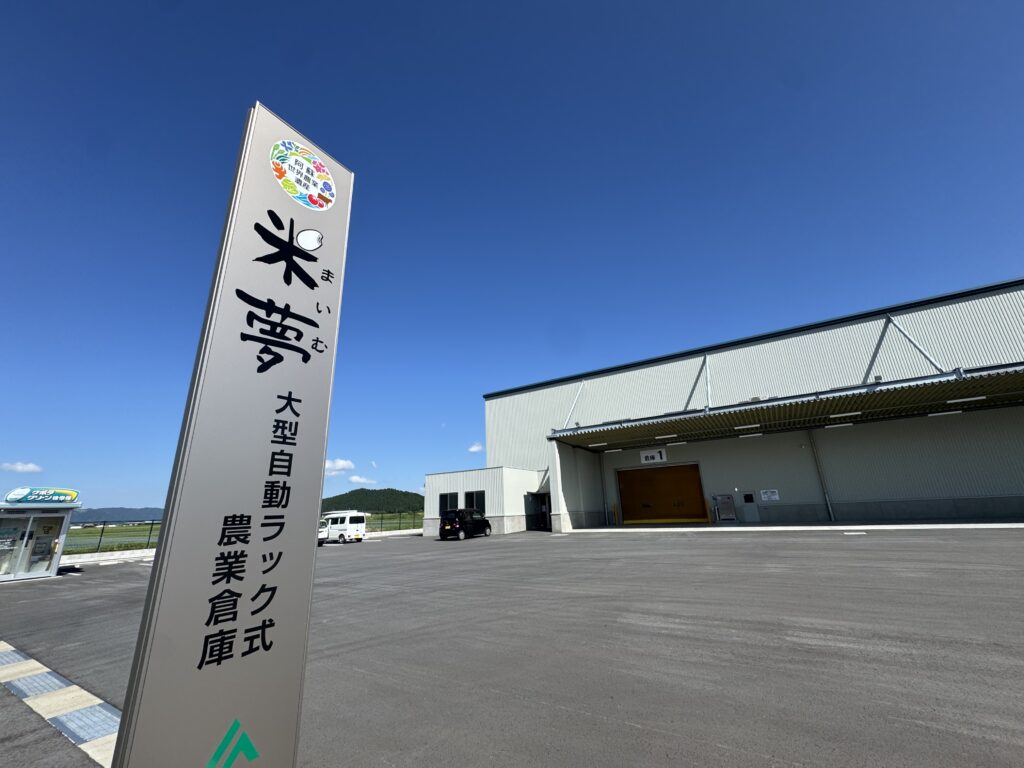

伊藤課長:入庫される米は、まずカントリーライスセンター(カントリーライスセンターは、農家が収穫した米を共同で乾燥、調製、貯蔵する施設)で厳格な品質検査を受けます。温度を14.5~15度まで下げ、異物混入、整粒歩合、カメムシなどの被害粒の有無まで細かくチェックし、1等米から3等米までの格付けを行います。この検査に合格した米だけが「米夢」に運ばれます。運ばれた米は常時15度以下、湿度60~62%で管理されています。60%を下回ると空調からミストが発生し、湿度を一定に保ちます。

金剛:かなり厳しい検査および品質管理をされているのですね。

伊藤課長:はい。日本のお米の品質基準は非常に厳しいですから。入庫時には、米の種類(コシヒカリ、あきげしき、ヒノヒカリ、など)、生産者、検査日、品質といった全ての情報がシステムに登録され、各ラックに紐付けられます。フレコン(フレキシブルコンテナバック、900kgのお米が入る大型袋)や30kg袋など、様々な形態で保管できますが、各棚のバーコードをスキャンすることで正確な在庫管理とトレーサビリティが実現しています。

出庫時も、システムが最適な棚の米を指示し、注文に応じて出荷します。お客様の都合に合わせて100kg単位や30kg単位で出荷しますが、一度封をされた米は、加工前までは開封されることはありません。品質保持のため、厳しく管理されています。米の精米や小分けといった加工は別の施設で行っており、「米夢」では主に玄米の保管と出荷を担っています。

金剛:一連の流れで品質が守られているのですね。現在の稼働状況はいかがでしょうか?

伊藤課長:「米夢」は最大で4900トン(約8万俵)の米を保管できます。去年の11月1日に稼働を開始しましたが、まだ本格的な米の入庫時期ではなかったので、現在までに約3分の1の米が農家から運び込まれています。今後は、検査を終えた米は全てここに集約することで、電気代などの維持管理費の削減に大きく貢献できると見込んでいます。よそに置いておくよりも、ここに集約することで、電気代も大幅に削減できます。

導入後の効果と未来への課題:コスト削減と人手不足への挑戦

「米夢」の導入は、阿蘇農協の運営に大きな変化をもたらしつつある。特にコスト削減効果は顕著だ。

金剛: 導入後の効果としては、やはりコスト削減が一番に挙げられますでしょうか?人手もかなり減らすことができたのでしょうか。

伊藤課長: はい、コスト削減は間違いなく大きな効果です。32箇所あった倉庫を「米夢」に集約することで、電気代や老朽化した施設の維持管理費は大幅に削減される見込みです。人手に関しても、これまでの各倉庫に配置されていた担当者が不要になり、米夢での常時1名体制の運用が可能となるため、将来的には人件費の削減にも繋がるでしょう。ただ、稼働開始が去年の11月で、米の収穫が終わる頃だったので、まだ本格的な効果を実感するには至っていません。

金剛: なるほど、これから本格的に効果が見えてくるのですね。一方で、人手不足の問題は、日本の農業全体で課題となっていますが、その点はいかがでしょうか?

伊藤課長: 人手不足は依然として大きな課題です。特に、カントリーライスセンターでの米の検査・調製作業は、2ヶ月間の短期集中型の作業であり、10時間を超える長時間労働が常態化しています。働き方改革が求められていますが、専門的な知識と技術が必要なため、専門職の人材確保が急務となっています。トラックのドライバーも同様です。

今後の課題としては、既存の32箇所の倉庫の扱いも挙げられます。各倉庫には、そこに米を持ち込む生産者がいますから、一方的に閉鎖することは難しいのが現状です。生産者のご理解をいただきながら、どのように段階的に集約を進めていくかが大きな課題だと考えています。

「米夢(まいむ)」に込められた想い:生産者所得向上への揺るぎない決意

「米夢」という名前には、阿蘇農協の、そして阿蘇の農業の未来への強い希望が込められていた。

金剛: 倉庫の名前が「米夢」というのも、素敵な響きですね。この名前に込められた想いや、今後への期待についてお聞かせいただけますでしょうか。

伊藤課長: この名前は、農家さんの意見も取り入れて決定しました。「おいしいお米を育てる夢を形に」という想いを表しています。

阿蘇農協の最大の目標は、何よりも「生産者の所得向上」です。米が消費者に届くまでの流通工程を極力削減しようと取り組んでおります。また、高齢化による作付け面積の減少に、私たちは深い危機感を抱いています。阿蘇の豊かな草原や水田は、世界農業遺産にも登録されており、その環境を守るためには農業を継続していくことが不可欠です。この水田が失われれば、水資源にも影響が出るかもしれません。

『米夢』を通じて、阿蘇米の品質を高く保ち、生産者の所得を向上させることは、日本の食料自給率向上にも貢献すると信じています。阿蘇の豊かな環境を守り、この地で農業が持続していくために、私たちはこれからも努力を続けていきます。

取材を通して

取材を通して、阿蘇農協の「米夢」は、単なる米の保管施設にとどまらない、阿蘇、ひいては日本の米農業の未来を支える壮大なプロジェクトであることが深く理解できた。

私たちが普段、当たり前のように享受している比類ない「美味しい日本のお米」には、生産者の方々のたゆまぬ努力に加え、サプライチェーン全体にわたる厳格な品質管理という確固たる理由があることを改めて認識させられた。

「美味しい」には、「理由(わけ)」がある。徹底したこだわりと情熱が息づいているのだと、今回お米に対する認識を新たにした。

(取材日:2025年5月12日)

< ギャラリー 写真集 >

補足)金剛納入事例ページにも記載しております