COMPANY

注意発行当時の記述について

本記事は、金剛株式会社が1986年11月1日に発行した機関誌「PASSION Vol.1」の内容を、当時の記録として公開するものです。

記事内の情報は発行当時のものであり、現在の状況とは異なる場合があります。また、当時の社会情勢や倫理観を反映した表現が含まれている可能性があり、現代の基準に照らし合わせると一部不適切と感じられる箇所もあるかもしれませんが、資料的価値を考慮し、原文のまま掲載しています。また、掲載されている商品やサービスは、既に販売・提供を終了している場合があります。

※ 本記事は、著作権法上の引用の範囲内で掲載しています。当時の記録として、皆様に楽しんでいただけましたら幸いです。

※logistics:後方業務、兵たん業(調達・貯蔵・輸送・宿営・糧食・交付・整備及び人員・器材・補給品の護送などの業務)

出席者(順不同・敬称略)

荒木 忠喜代 長崎県酒販 次長

橋本 裕之 (株)橋本商会 機器営業部 次長

渡辺 泰夫 金剛(株) 西九州支店 支店長

岡嶋 勝芳 金剛(株) 長崎営業所 係長

『物流』は、〝コスト低減の宝庫〟と呼ばれ、〝第三の利潤源〟と云われてきた反面、暗黒大陸との評も根強いものがあります。従来、企業においてはややもすると営業至上主義が幅を利かせ、倉庫部門はうす暗いイメージと共に、企業の片隅に追いやられていたとは云えないでしょうか。

しかし、二度にわたるオイルショックを経て、世界的規模での低成長時代を迎えた今日、消費者のニーズはますます多様化し、企業は多品種少量販売・流通経路の短縮を要求されています。このことは必然的に、単一商品のユニット配送の時代から、多品種の商品の品揃えを含め、小分け包装された商品の多頻度配送の時代に変化していることを意味します。

そして、企業間の熾烈な競争による総体的な経常利益の低下もさることながら、企業はコストの低減とサービスの向上という二律背反する問題に直面せざるを得ない状況に追い込まれているのです。この問題を解決する方策が、 ①『物流』 の見直し であり、 ②現代にマッチした『物流システムの構築』 ではないでしょうか。

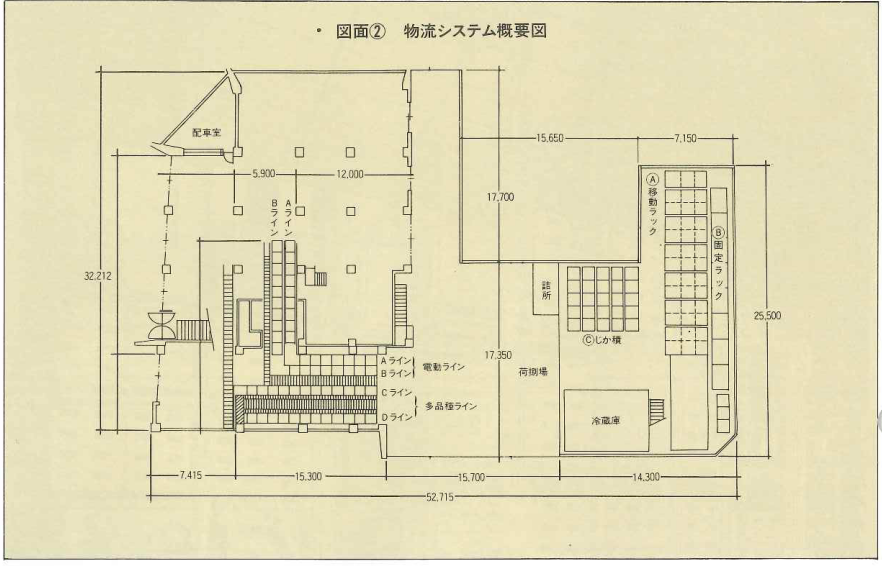

当社は物流システムメーカーとしていろいろなシステム提案を手がけていますが、このたび当社の物流システムをご採用いただきました長崎県酒販の物流責任者荒木次長をはじめ、関係者の皆さんにお集りねがい、導入の経緯・システム構築で苦心されたところ等をつぶさに放談してもらいました。ご紹介します事例は、酒類卸売業に於ける最新のシステムとして、同業の方はもとより異業種の方々からも注目を集めています。

●名 称 長崎県酒類卸商業協同組合様(略称 長崎県酒販)

●所在地 長崎市出島15番7号

●電 話 (0958) ㉓1181㈹

●理事長 野口 寛司様

●業 種 酒類卸売業

●年 商 328億8,500万円

●従業員 334名

●販売網 7支店7出張所(県内)

●設 立 昭和24年7月1日

長崎は土地が狭いんですよ!

――本日はお忙しいところお時間をいただきまして、ありがとうございます。 ところで、御社は良い場所にございますね。

荒木:わたしどもが建てた時は、市内でも端のほうだったんですけどね。いつのまにかメインの通りになってしまい、今ではこういった倉庫関係は、ちょっとできない状態になりつつありますね。

橋本:県酒販さんはちょうど繁華街のカド地にありましてね。まわりには出島ですとか、中華街とかがあって、場所的に良すぎるくらいですよ。

渡辺:このあたりは、埋め立て地ではなかったでしょうか?

荒木:そうなんです。 海だったので地盤が悪くて、弱いんですよ。

岡嶋:その上、長崎はご存知のように平地の部分が少なくてですね。

荒木:本当に土地が狭いんですよ!ですから、土地の有効利用といいますか、限られたスペースに、どれだけ効率よく品物を収めていくかが、大きなポイントになるわけです。

パレット単位のじか積が主力であった。

――どのようなきっかけで私共にお話しがあったのでしょうか?

荒木:当社の取り扱い商品は、清酒・ビール・ ウィスキーなどの酒類とジュース等の清涼飲料や食品類なんですが、主力商品はなんといっても量でいきますとビールです。それも各メーカーのものすべてを扱っているのですから、その量たるやたいへんなものです。それを今までは、パレット単位のじか積でやっていましてね。ところがどうもこのままでは作業にムダが多すぎるし、人員も多くかかり過ぎて、かんじんなお得意先へのサー ビスがおろそかになるのでは、ということになりましてね。それで橋本商会さんにご相談してみたんです。

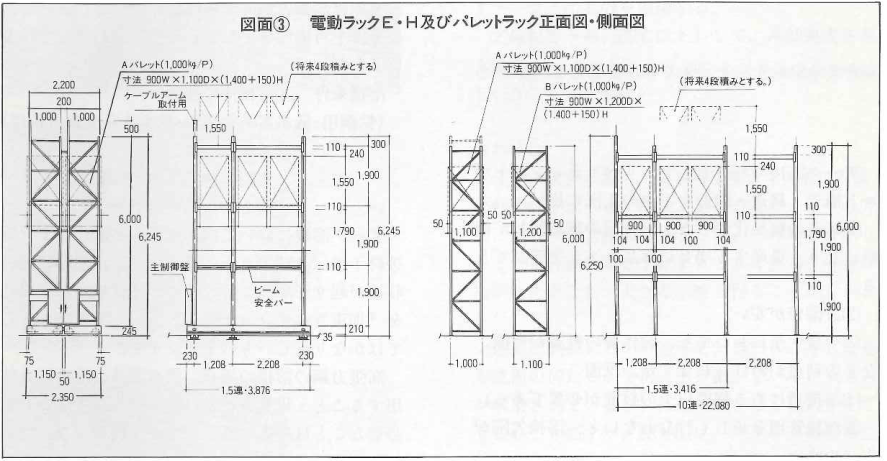

橋本:じつは当社でもコンゴーさんの電動ラックE・Hを使用してましてね。 保管している品物は熔接棒なんですが、物流部でたいへん重宝がってます。これのご紹介からスタートしたんです。

システム提案はABC分析から始まった。

――具体的にはどうだったのでしょうか?

荒木:先ず、物流セクションの担当者25名全員で、当社の問題点といいますか、各人が仕事をする上で困っていることを出し合って、そこに橋本さんや岡嶋さんも入ってもらい、プロジェクト・チームをつくったんです。

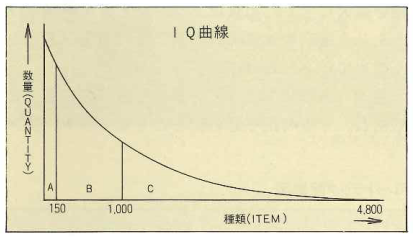

岡嶋:荒木次長さんからいろんなデータ、つまり、商品別の販売量ですとか、商品別の形状・重量やパレットの形状とか、入荷と出荷の方法・頻度などもろもろご提供いただきまして、わたくしどもでABC分析にはいっていったわけです。

荒木:品物のアイテム(種類)が4,800くらいあるのはだいたい分っていたんですが、ABC分析していきますと、そのうち150アイテムで全数量の88%を占めているデータが出てきました。ですから、先ずビールやジュースなどの150アイテムの品物について、入荷・保管・出荷に的を絞って検討を始めたんです。 これを解決すれば、この問題の大半は解決したのと同じですから。やっていきますと、ほんとにいろんなアイデアが皆から出てきましたね。

橋本:その間、当社に何回となく足を運ばれましてね。 現物を実際に使用されて、使い勝手など物流部の担当者にいろいろ質問されたりして・・・。

渡辺:さきほどのABC分析のAに該当する商品群、ビールや清涼飲料なんですけどね、これらの商品の特性としまして、

①云わば大衆商品であり、毎日のように大量に入荷され、そして大量に出荷されていく。

②重量はかなりあり、かさばるものが多く、取り扱い方によって破損しやすい。

③新鮮さを保つため、先入れ・先出しをしなければならない。

④ビールなどに代表されるように、需要に季節的変動が大きい。

⑤ブラスチック製の通い函やカートン詰めで入荷するため、パレタイズしやすい。

などがあるわけですが、これらを満足させる物流システムは何だろうか、全員で検討したんです。

荒木:そこらが第一のヤマ場だったようですね。

担当者を1/2に減らしたい!

――だんだんとお話しも佳境にはいってきましたが、それからどう展開したのでしょうか?

岡嶋:支店長が申しましたA商品群の特性から、提案すべきシステムは絞られてきたんですが、次は人の問題がありました。

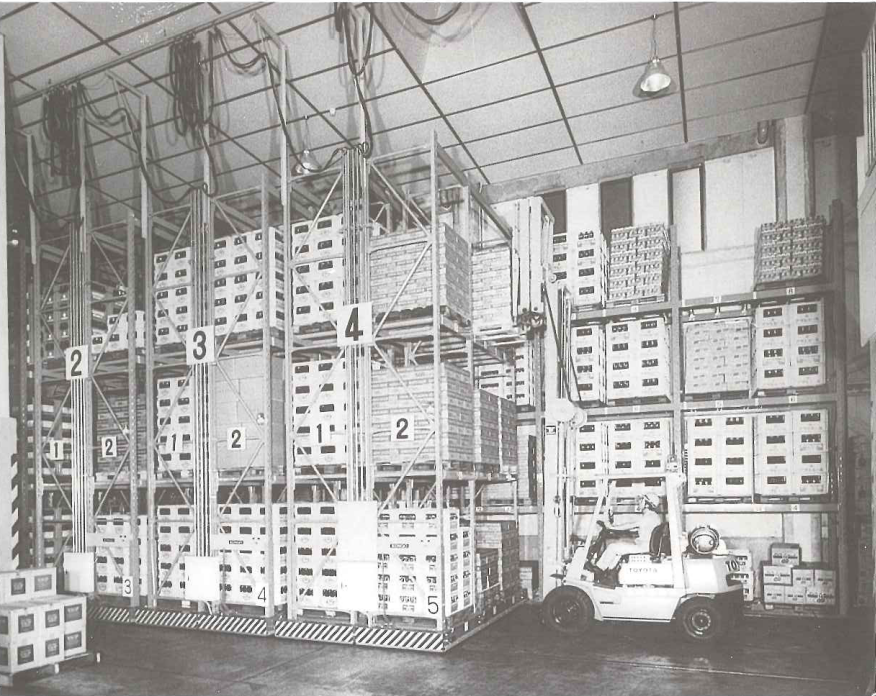

荒木:コンゴーさんのシステムを導入しますまでは、その部門は5人でやってましてね。フォークリフトを使ってはいましたが、大半はじか積でした。ですから、10トン車が入ってきた時、入荷と出荷が重なった場合なんか、もうてんてこまいで、時間がかかってしようがなかったんですよ。それに、ビールは特に先入れ・先出しが必要ですから、探すのに手間どったり、ずい分人手がかかっていました。そういった手間や人手を省いて、なおかつその部門全体の人員を1/2に減らしたいと考えたわけです。

橋本:さいわいなことに、当社がコンゴーさんのシステムを導入する際に検討したデータを提供できました。

岡嶋:そうなんです。あのデータはずい分参考になりましたよね。

荒木:それで、当初はラックを、あれはパレットラックと云うんですか、それを考えたんですけどね…..。

岡嶋:パレットじか積の保管から、パレットラックに保管することで、1名程度は担当者の方も減るかなと思ったんですけど、まだ十分ではなく、それにもましてスペースの問題があったわけです。

限られたスペースを有効に活用するには?

―― 長崎は平地が少なくて、特にスペースを有効に活用しなければならないわけですからね。

荒木:そうなんですよ。 敷地の関係上、倉庫のスペースは最初から決まってましてね。そのなかにパレットラックを置いた場合、保管したい品物の量の1/3位しか収容できないことが分ったんです。

橋本:それを解決するにはどうしたらいいか?じゃ、そのパレットラックを移動させたらどうだろうかになりましてね。

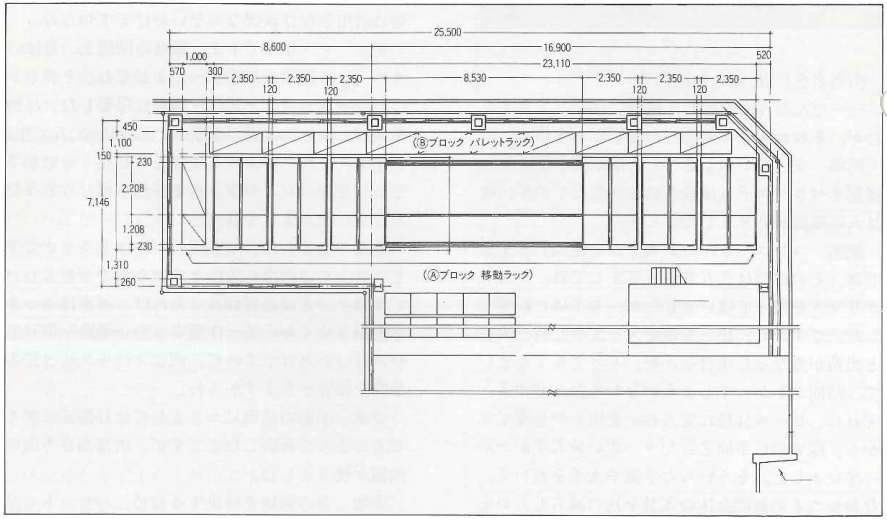

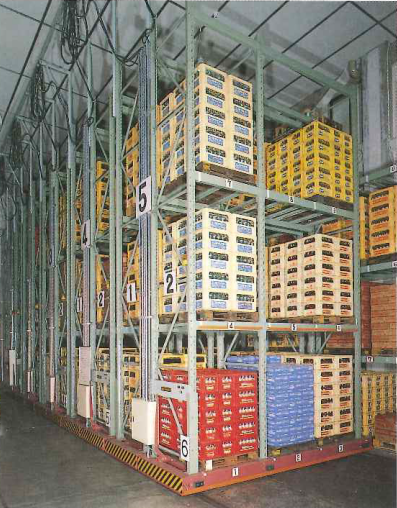

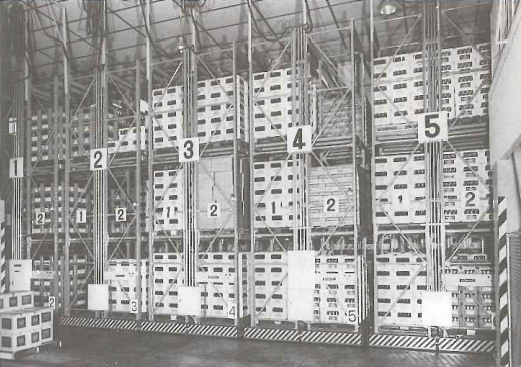

渡辺:たしかに、定置式のパレットラックですと、ラックの両側に通路を設ける必要があるわけですけど、その点移動式であれば、通常はラックを密集させておいて、作業する時に通路を開けてやればいいわけですので、同じスペースに3倍の品物を保管できますからね。

荒木:平面の活用につきましては移動式にすることによって解決したんですが、次は高さ方向の問題が残りました。

岡嶋:その問題を解決するため、パレットに品物を載せた時の高さ、荷高は平均1,550m/mで設定しましたので、ラックの最上段の高さは5,945m/m になったんですが、この約6mのラックを3段積みにすることで保管する品物の量を飛躍的に増やし、高さ方向での最大活用を図ったんですよ。つまり、限られた倉庫スペースを立体的に有効活用するにはどうしたらいいか、いろいろ議論を重ねたわけですが、結論的には、

①スペースの左右方向については、ラックを移動させることによって、その最大活用を図った。

②スペースの高さ方向については、3段積みにすることによって、その最大活用を図った。

になるんですけど、最後の

③スペースの奥行き方向

につきましてはのちほど述べたいと思います。

フォークリフトに乗ったまま、ラックを操作できないだろうか。

―― 次には、フォークリフトと移動ラックとの兼合いなんですが⋯⋯。

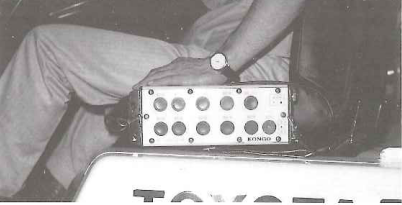

荒木:ラックを移動式にすることは決まったんですが、それじゃ誰がそのラックを開け閉めするのかになりましてね。作業者はフォークリフトに乗ったまま入・出荷の作業をしますから、いちいちそのたび毎にフォークから降りて開け閉めしてたんじゃ、手間がかかってしょうがないわけですよ。それに、作業動線が長くなってしまいますよね。なにかいい手はないだろうか・・・・・・?

岡嶋:そこで、リモート・コントロール装置をつけましょうになったわけですよね。このリモコン装置ですが、県酒販さんの場合、作業効率を高めるため、荷捌き場からでもラックを開け閉めする必要がありましたので、無線式を提案しました。

荒木:今では、フォークリフトの上から移動ラックの開け閉めができますから、品物をトラックからフォークで運ぶ時、ラックの通路は既に開いていますので、時間のロスがないわけです。特に当社の場合、ラックを開け閉めする頻度が多いため、このロスはバカにできないんですよ。

橋本:フォークリフトなんですが、さきほど話しに出ましたように、パレットに品物を載せた時の高さ、荷高でラックの高さが決まるんですけど、 もう一方で、フォークリフトの揚程能力でも左右されてくるわけです。一定のスペースに保管する量を最大にするためには、ラックとフォークリフトをどう選定すればよいのか?この命題をどんどん詰めていったわけです。

荒木:あれはちょうど方程式を解くのに似てましたね。学生時代を思い出したりして⋯⋯。(笑)

パレットラックの通路をなくせ!

―― ところで、移動ラックの奥にパレットラックがレイアウトされていますが、このへんのアイデアはどうだったんですか?

渡辺:このアイデアはノウハウとしては持っていたんですが、やはり全員の知恵でしょうね。

荒木:実は、先ほどのA商品群のなかで、毎日の出荷頻度がそう多くない品物の保管をどうするかに困りましてね。重量も割と重たいですから、 パレットラックにしたくても通路を両側にとらねばならず、しかし現実にはそのスペースがないんですよ。

岡嶋:そこで、パレットラックの通路をなくすには?と考えましてね。つまり、移動ラックの通路とパレットラックの通路を併用したらいけるのではないかになってきたわけです。それには、移動ラックの奥のデッドスペースに目を向け、倉庫の壁と平行してパレットラックをレイアウトすることにより、前に述べました、倉庫スペースを立体的に有効活用するための3番目の方法、スペースの奥行き方向についても解決しました。ここらで、システムの概略が大半決まりましたね。

荒木:まあ、第二のヤマ場を越したわけですが、 コンゴーさんの物流システムが決定してから、建物の大きさなんかも決めましてね。普通は建物の規模に合わせて物流システムを選定するんでしょうが、当社の場合は現場の使い勝手を優先させたわけです。

橋本:それがほんとうの現場現物主義ではないでしょうか。

10トン車で入荷の場合、移動ラックは1通路だけ開ければいい!

橋本:案外見落しがちなことに、入荷方法・一回の入荷数量・入荷形状などが、物流システムの提案に十分反映されているかという問題があります。ややもしますと、品物の保管や出荷の部分にだけ注意をしすぎ、結果的に品物を入荷するのに時間がかかったり、作業動線が長くなってムダが多くなりがちなんです。それで、そのへんのところを荒木次長さんによく教えてもらいまして、入荷の場合もロスをなくそうと考えました。

――― それで、どうされたんですか?

荒木:うちに入荷のためはいってくる車は、ほとんどが10トントラックなんです。ビールの場合、大体17パレット積載してますから、この17パレットを短い時間で要領よく収容するにはどうしたらいいかなんですね。

橋本:つまり、17パレット荷捌き場にはいってきた時、移動ラックを何回も開け閉めして収容するのではなく、1通路だけ開けてやればその17パレットが完全に収容できるようにしたわけです。そのため、1通路開けた場合、両側のラックには最高3段積みで18パレット収容できるような設計になってます。

荒木:コンゴーさんの方で、ここらあたりも十分よく考えられた上で移動ラックの間口や奥行き・高さや連数を決めてもらいましたから、さすがでしたね。

フェイル・セーフ思想で。

―― ところで、何十トンものラックが移動するわけですので、安全の面はどうですか?

荒木:その点も全員で検討しました。なにせ、毎日現場で使うのは我々なんですから、万一事故があればとりかえしのつかないことになります。くどいくらいコンゴーさんに念をおしましたよ。

岡嶋:完全なフェイル・セーフシステムの思想で統一しました。fail-safeつまり、万一の故障に対しても完全な制御装置が作動するシステムになっています。

具体的には、

①通路選択スイッチ機構

②インターロック機構

③ 漏電ブレーカー機構

④サーマルプロテクター機構

⑤台枠安全バー機構

⑥ビーム安全バー機構

⑦ 支柱非常停止スイッチ機構

⑧非常停止スイッチ機構

⑨停電後の再送電時停止機構

⑩通電時間制限タイマー機構

⑪安全回路機構

⑫節電タイマー機構

⑬安全モニター機構

⑭移動中の警報装置機構

⑮安全回路解除スイッチ機構

⑯クラッチ機構

⑰光ビームスイッチ機構

など、オプション装備も含めまして、安全面ではフル装備になっています。

荒木:安全のためには限界はないと思うんです。そのための装備にはいくら投資してもすぎると云うことはない筈ですからね。

渡辺:それと、万一の停電の時に備えて、作業ができるようにクラッチもつけてあります。めったにそういうことはないでしょうけど、もし停電で作業ができなければ、莫大なロスになりますからね。

先入れ・先出しも全員の知恵で克服。

―― さきほど出ていました先入れ・先出しはどうされたんですか?

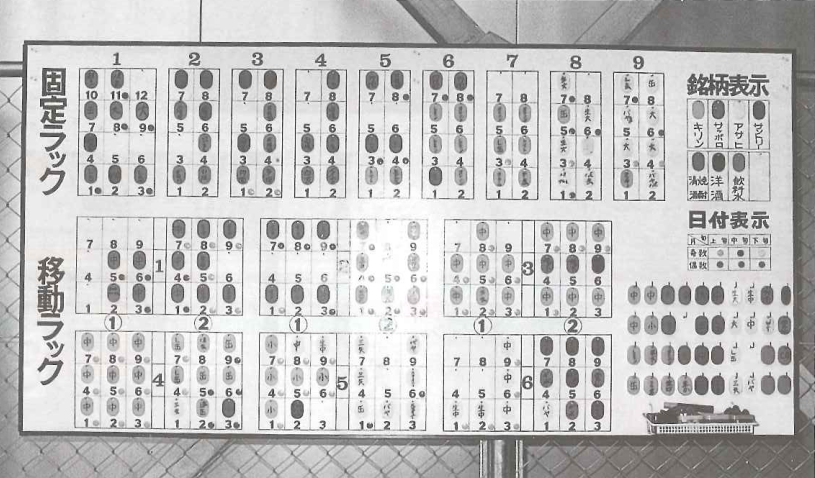

荒木:これも私達全員で考え出したんですよ。 ひとりひとりが案を持ちよりましてね。ラックにはすべて番地がつけてありますが、その棚番地と当社のコンピュータと連動させたシステム作りを検討いたしております。それと荷捌き場の横にあるロケーション表示ボードを連動させ、メーカー別・商品別・製造月別・上中下旬別等がデジタル式に分る仕組みになっています。ですから、誰が作業してもきちんと先入れ・先出しができますよ。まあ、手作りのシステムですけど、たいへん重宝しています。

橋本:たしかに、県酒販さんのは誰が見ても一目で分るところが素晴らしいと思います。特定の人しか作業できないようなシステムは本物じゃないし、その人が休んだ場合作業できないのでは、合理的とは云えませんからね。

荒木:そうなんですよ。今では、朝のミーティングの時にその日の予定を連絡しますと、一人で入荷から出荷まで捌いてますね。コンゴーさんの物流システムを導入していなかったら、そうですね、5~6人は必要でしょうね。

かくして、システム提案は決まった!

―― ここいらで、物流システムの計画概要が決まったんですね。

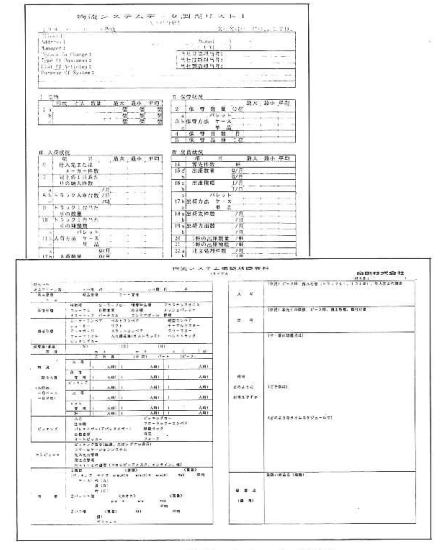

岡嶋:そうですね。今まで皆さんが述べられましたようないろんなソフトウェアを加味しながら、最終的に物流システム機器が決まりました。具体的には、移動ラック6基と固定ラック1基をⒶブロックに配置し、移動ラックは1基当たり棚板1段に2パレット積載できますから、

2P×3段積×2(奥行複式)×1.5連(間口)×6基=108P 固定ラックは、2P×3段積×1(奥行単式)×1.5連(間口)×1基=9P

また、壁側のⒷブロックには固定のパレットラックを配置し、これも1段当たり2パレット積載できますので、2P×4段積×1(奥行単式)×10連(間口)=80Pで、収容量の合計は197パレットになりました。

荒木:ビールの中瓶換算で1パレット当たりの積載量は30c/sですから、移動ラックには全部で、108P×30c/s=3,240c/sのストック量となりますので、量的にも満足してますね。それと、荷捌き場から開閉できるリモコン方式を採用しましたので作業性がよく、安全性の向上のためにも、4mの通路開閉の移動時間を58秒に設定してあります。

フォークリフトはプロパン車を使おう。

―― ほかにもいろんなノウハウがおありのようですね。

荒木:ええ、そうですね。ふつう、倉庫には天井がないんですが、わたしどもの商品はビール・ お酒・清涼飲料が主体なものですから、どうしても保管時の品質管理がひとつの大きなポイントになるわけです。そのため、当社の倉庫には天井がつけてあります。夏場なんか庫内の温度がずい分違いますね。特にビールは高温に弱いですから⋯。フォークリフトの燃料も排気ガスの関係から、プロパンにしています。すこしでも、お客様に最高の品質の商品をお届けするためのノウハウと云えるかもしれませんね。

橋本:そういったこまやかな心くばりが、ほんとうのお客様第一主義に徹する姿勢ではないでしょうか。

――― 本日はどうもありがとうございました。私どもの物流システムをご採用いただき、そしてそれを独自のノウハウで味付けしながら活用して戴いておりますことは、メーカー冥利に尽きます。ほんとうにありがとうございます。どうか今後も橋本商会さんともども、よろしくお願い申し上げますと共に、長崎県酒販様のますますのご発展を心から祈念致しております。重ねて御礼を申し上げます。

(1986年11月1日刊行(季刊))