COMPANY

(注意)本記事は、金剛株式会社が1994年3月31日に発行した機関誌「PASSION VOL.13」の内容を、当時の記録として公開するものです。記事内の情報は発行当時のものであり、現在の状況とは異なる場合があります。また、当時の社会情勢や倫理観を反映した表現が含まれている可能性があり、現代の基準に照らし合わせると一部不適切と感じられる箇所もあるかもしれませんが、資料的価値を考慮し、原文のまま掲載しています。掲載されている商品やサービスは、既に販売・提供を終了している場合があります。

本記事は、著作権法上の引用の範囲内で掲載しています。当時の記録として、皆様に楽しんでいただけましたら幸いです。

物流戦略実現の試み 九州工場物流センター

三協アルミニウム工業(株)が九州高速道の福岡県八女LC近くに九州工場を建設したのは1993年10月。

それ まで福岡と鹿児島に分散保管していた商品を統合し、九州全域をカバーする物流センターを備えた加工工場であるが、それ以上に同社にとっては、物流に対するポリシーが表現された物流戦略上の拠点としての性格が強い。

三協アルミの物流の基本は、”JUST ON TIME”。お客様の欲しい時に、それ以前でも遅れもしない、その時に納品すること。

本社から500km以内の本州各県には、県内の各工場で生産された製品が直接発送され るため、配送センターは荷捌き機能のみで、基本的に在庫は持たない。

しかし新築されたここ九州工場の物 流センターには、5000品種の売れ筋商品を常時在庫し、顧客のニーズに対応している。

better to BEST 「適正」を目指して

本システムを計画するにあたり、同社では物流管理部を中心にプロジェクトチームを発足させ、超多品種 (約3万品種)で荷姿形状も非常に多様という現状と将来のマーケットを分析し、完全機械化に頼らない標準化が必要であると決定した。

完全自動化・機械化が主流となる中で、敢えて不必要に高額な予算をかけず、機械化と人手による作業を上手に組み合わせたかたちでの効率を追求した姿勢は、将来の物流システムを考える際の新しい指標となりうるだろう。

会社概要

| 社名 | 三協アルミニウム工業株式会社 |

| 資本金 | 270億円 |

| 売上高 | 2,868億円 |

| 代表者 | 代表取締役社長 荒井久夫 |

| 従業員数 | 6,500名 |

| 営業品目 | ビル用建材、住宅用建材、エクステリア商品、住宅機器、家庭日用品、樹脂商品 |

| 工場 | <富山県内> 佐加野工場:ビル用建材、福光工場:住宅用建材、福野工場:中低層ビル用建材、氷見工場:住宅用建材、新湊工場:ビル用建材、 <福岡県内> 九州工場:住宅用建材加工 |

| グループ会社 | 協立アルミ(株)、三協化成(株)、三協工機(株)、サンクリエイト(株)、富山軽金属工業(株)、富山合金(株)、ニューウォールシステム(株) |

物流システム構成

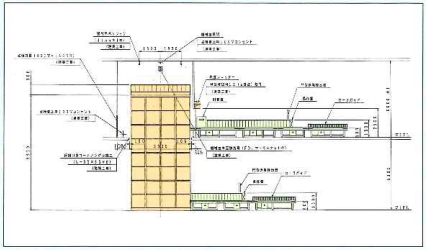

1 フリーコンベヤ付パレットラック

| (1)荷姿 | 寸法(mm) 重量 | (A)W1,200×D2,250×H1,300 (パレット含む) (B)W1,200×D2,300×H1,300 (パレット含む) (C)W1,200×D2,400×H1,300 (パレット含む) (D)W1,200×D4,200×H1,300 (長尺物) 最大800kg/パレット |

| (2)ラック仕様 (全機種とも有効3段、上記荷姿・形状により分類 図1レイアウト図参照) | 寸法(mm) | (W2,750×15連)×D2,150×H5,400 11台 (W2,750×14連)×D2,150×H5,400 1台 (W2,750×14連+W1,420×1連)×D2,150×H5,400 10台 (W2,750×11連)×D2,150×H5,400 1台 (W2,750×13連)×D3,200×H5,400 1台 (W2,750×13連+W1,420×1連)×D3,200×H5,400 3台 {(W2,750×11連)×D3,200+(W2,750×2連)×D4,100}×H5,400 1台 (A) ラック背間隔: 200 (荷のオーバーハング: 100) (B) ラック背間隔: 500 (荷のオーバーハング: 150) (C) ラック背間隔: 500 (荷のオーバーハング: 250) (D) ラック背間隔: 2,000 (荷のオーバーハング: 1,000) ラック各間口前面に鋼板張り (作業者の足場として) |

2 垂直搬送機 (2台)

| (1) 搬送物 | 荷姿 (A)~(D) 最大800kg |

| (2) 搬送能力 | 1階~2階 40パレット以上/時間/台 |

| (3) 機器構成 | ①リフト本体 ②搭載コンベヤ ③自動積込み機 ④積込みコンベヤ ⑤渡りコンベヤ |

| (4)制御 | マイクロコンピュータ制御 |

システム特長

荷姿、形態の多様さから、人手によるピッキングが 最適と考え、作業効率、安全性等様々な工夫を凝らした。

特徴

①ラックの奥行き方向を長くした

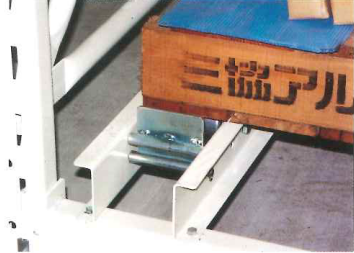

②パレットラックにフリーローラー コンベヤを組み合わせた

③入庫時はフリーローラーテーブル をアタッチメントとしてフォーク リフトに取付ける

④各間口に取付けた安全ストッパー (写真4)は通常では自重でロッ クされているが、足で踏むと解除 される非常に簡単な構造

→①長尺物のパレットごとの保管が可 能=人手による積み直しが不要

→②人手によるパレットの押し入れ・ 引出し作業がスムース (写真3)

→③パレット積みされた荷をラックに 入庫しやすい

→④操作性・安全性が抜群

(引き出し可能な状態)

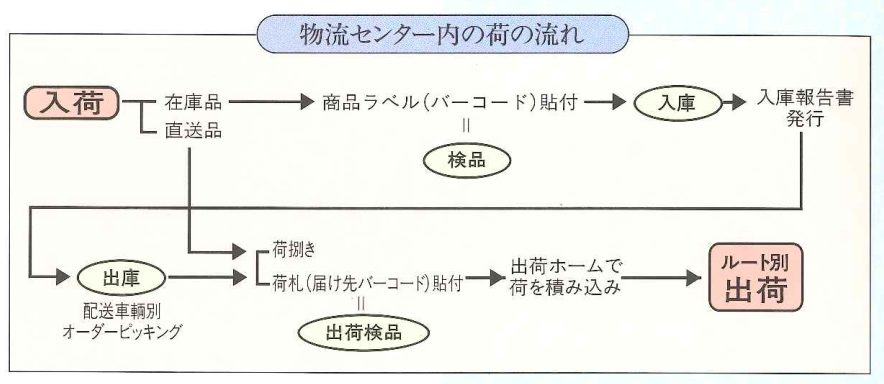

物流システムフロー

九州工場物流センターの平均出荷量は一日約4,000アイテム、在庫品の入出庫には10台の搭乗型ピッキングフォークが稼働する。午前中は本社工場からの在庫補充アイテムの入庫作業やセンター非保管直送品の客先荷捌きを行い、午後はピッキング、荷揃えをし、配達順序通りに積み込んで九州圏内20数ルートに向けて出荷する。

同物流センターではバーコードを利用し、コンピュータによるロケーション管理、誤出庫の皆無、徹底した先入れ先出しを実現、更に荷動きデータから売れ筋商品を分析し、在庫品目の見直し分析も行っている。

情報の一元化による作業の標準化。そしてノウハウの蓄積という物流システム上の基本的なポイントだが、それを実現させるまでのプロジェクトチームによる綿密な検討の過程は特筆に値するだろう。理想の実現の難しさは、物流担当者ならだれでも苦労した経験があるはずだ。

3万品種の識別をバーコードで

九州間、四国間、関西間、関東 、阿波間など様々な航路が混在する九州では、他の地方に比べ格段に建材 の品種が多く、その数は3万品種に登ると言う。それらの商品記号は10数桁にもなり、人の目による識別は非常に難しく、労働条件も低下する。

現在使用しているパーコードは、それぞれ棚ロケーション、商品コード、発送伝票の3種類。

三協アルミ内のテストケースのひとつとして、九州工場内でバーコードを発行し、入荷の際に検品として貼付している。 商品コードを貼付され、パレットに積まれた商品は、垂直搬送機によって保管棚に運ばれ、形態別(荷姿A ~D) ブロックの空棚にランダムに積み込まれる。

その際、作業者はバーコードによるロケーション番号と 商品コードをスキャンするだけで良く、入庫データの 入力、入庫リストの発行、リストの指定ロケーション を捜すなどの入庫前の煩雑な手続きは一切不要の、完全なフリーロケーション。

入庫年月日、ロケーション などのデータは全てコンピュータ管理されており、出 庫の際に各フォークリフトのハンディターミナルに出庫指示データが記録され、出庫リストによりロケーシ ョン番号と商品コードをスキャン。ミスがあった場合、ビーッという警告音が鳴る。

生産・物流・販売のノウハウの結晶

プロジェクトチームでは物流管理部を中心に約10名 のスタッフにより、日夜試行錯誤と細かい検討を行った。

まず、既設の各工場の現在の問題点をすべて洗い出し、それをクリアする方法を案出する。その後疑問 点が解決されるまで、実験や試作品の作成を行い、「最適」なシステムを設計するのである。

どの企業でも、同じ手順で物流システムの組むと思うが、三協アルミのポリシーである「BEST」へのこだわりは半端ではない。

完全に問題が解決されるまで、試作品を何十回と作成し、議論を続けるのである。更に注目できるのは、チームのスタッフとリーダーの社内的位置付けが非常に大きい点。

スタッ フ全員が意見を検討し、真剣に練り上げた総意の結論であるが故、会社トップへの説得力があり、スムースに理解を得ることができる。

工場事務棟に勤める社員も「お金をかけて無駄なシステムを作る必要はないですよ。」と実に明快にポリシーを理解している。

しかも これだけの分析力を持ちながら、物流管理部のスタッフは、「今回のシステム実現の秘訣は?」との問いに、「生産部の管理がしっかりしているという基礎があり、営業のノウハウも結合できたからですよ。」と非常に謙虚。

優秀な社員を持ちながら、コミュニケーションの不足から物流合理化になかなか成功しない企業も多い 中、ベテラン社員の能力を生かし、若い社員のヤル気と能力を伸ばすこの社風は将来の発展と理想の実現を約束するものであろう。

(1994年3月31日刊行)